குண்டு ஆலை

ஒரு குண்டு ஆலை என்பது கனிம ஆயத்த செயல்முறைகள், வண்ணப்பூச்சுகள், வெடி பொருட்கள், சுட்டாங்கல் மற்றும் selective laser sintering ஆகியவற்றில் பயன்படுத்தப்படும் பொருட்களை அரைக்க அல்லது கலக்க பயன்படும் ஒரு வகை அரைக்கும் எந்திரம் ஆகும். இது இடித்தல் மற்றும் தேய்த்தல் அடிப்படையில் செயல்படுகிறது: குண்டுகள் உருளையோட்டின் உச்சிக்கு அருகில் இருந்து விழுவதால் ஏற்படும் தாக்கம் பொருட்களின் அளவினைக் குறைக்கிறது.

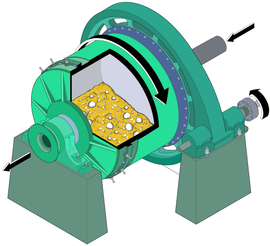

ஒரு குண்டு ஆலை, தன் அச்சில் சுழலும் ஒரு உள்ளீடற்ற உருளை ஓட்டினைக் கொண்டது. ஓட்டின் அச்சு கிடைமட்டமாகவோ அல்லது கிடைமட்டத்திலிலுந்து ஒரு சிறிய கோணத்திலோ இருக்கலாம். அதன் கன அளவில் ஓரளவு குண்டுகளால் நிரப்பப்படுகிறது. அரைக்கும் ஊடகம் என்பது அதில் நிரப்பப்படும் குண்டுகள், அவை எஃகு ( chrome steel ), துருவேறா எஃகு, சுட்டாங்கல் அல்லது இரப்பர் ஆகியவற்றால் செய்யப்படலாம். உருளை ஓட்டின் உள்பரப்பு பொதுவாக மாங்கனீசு எஃகு அல்லது இரப்பர் போன்ற தேய்மான எதிர்ப்பு பொருட்களால் ஆன வரிகள் பொருத்தப்பட்டிருக்கும். இரப்பர் வரிகளையுடைய ஆலைகளில் குறைவான தேய்மானம் நடைபெறுகிறது. ஆலையின் நீளம் தோராயமாக அதன் விட்டத்திற்குச் சமமாக இருக்கும்.

குண்டு ஆலையின் பின்னணியில் உள்ள பொதுவான சிந்தனை பழமையானது, ஆனால் தொழிற்புரட்சி மற்றும் நீராவிப் பொறி கண்டுபிடிப்பு வரை ஒரு பயனுள்ள குண்டு ஆலை இயந்திரம் உருவாகவில்லை. இது 1870ல் மட்பாண்டத்திற்கான எரிகல்லை அரைக்கப் பயன்படுத்தப்பட்டதாகக் கூறப்படுகிறது.[1]

தொடர்ந்து இயக்கப்படும் குண்டு ஆலையில், அரைக்க வேண்டிய பொருள் இடப்பக்கமிருந்து 60° கூம்பு வழியாக ஊட்டப்பட்டு, அரைக்கப்பட்ட பொருள் 30° கூம்பு வழியாக வலப்பக்கத்தில் வெளியேற்றப்படும். உருளை ஓடு சுழன்றதும், குண்டுகள் உருளை ஓட்டின் உயரும் பக்கமாக மேலே உயர்த்தப்படுகின்றன, பின்னர் அவை உருளை ஓட்டின் மேற்புறத்திற்குச் சற்று கீழே இருந்து கொட்டுகின்றன (அல்லது ஊட்டத்தின் மீது விழுகின்றன). அவ்வாறு நடக்கும்போது, குண்டுகளுக்கு இடையே உள்ள திடமான துகள்கள் இத்தாக்கத்தினால் அளவு குறைக்கப்படுகின்றன.

பயன்பாடுகள்[தொகு]

சுரங்க தாதுக்கள், நிலக்கரி, நிறமிகள் மற்றும் மட்பாண்டங்களுக்கான பெல்ட்சுபார் போன்ற பொருட்களை அரைப்பதற்கு குண்டு ஆலைகள் பயன்படுத்தப்படுகின்றன. ஈரமாக அல்லது உலர்ந்ததாக அரைக்கலாம், ஆனால் முந்தையது குறைந்த வேகத்தில் செய்யப்படுகிறது. வெடிமருந்துகளை கலப்பதற்கு பயன்படுத்தப்படுவது இரப்பர் குண்டுகளுக்கான ஒரு எடுத்துக்காட்டு. [2] பல கூறுகளைக் கொண்ட அமைப்புகளுக்கு, திட-நிலை வேதி வினைத்திறனை அதிகரிப்பதில் குண்டு அரவை திறம்பட உள்ளதாகக் காட்டப்பட்டுள்ளது. [3] கூடுதலாக, குண்டு அரவை சீருறாப் பொருட்களின் உற்பத்திக்கும் திறம்பட உள்ளதாக காட்டப்பட்டுள்ளது. [4] வாயுக்களை பிரித்து தூள் வடிவில் சேமித்து வைப்பதற்கும் பயன்படும். [5] [6]

விளக்கம்[தொகு]

குண்டு ஆலை என்பது ஒரு வகை அரைப்பான். தாதுக்கள், வேதிப்பொருட்கள், சுட்டாங்கல்லின் மூலப்பொருட்கள் மற்றும் வண்ணப்பூச்சுகள் போன்ற பொருட்களை அரைக்க (அல்லது கலக்க) பயன்படுத்தப்படும் ஒரு உருளை வடிவ எந்திரமாகும். குண்டு ஆலைகள் ஒரு கிடைமட்ட அச்சில் சுழல்கின்றன, அதன் கன அளவில் ஓரளவுக்கு அரைக்க வேண்டிய பொருள் மற்றும் அரைக்கும் ஊடகத்தால் நிரப்பப்படுகிறது. சுட்டாங்கல் குண்டுகள், தீக்கற்கள் மற்றும் துருவேறா எஃகு குண்டுகள் உட்பட பல்வேறு பொருட்கள் அரைக்கும் ஊடகங்களாகப் பயன்படுத்தப்படுகின்றன. உட்புறமாக கொட்டும் விளைவினால் பொருட்களை நனித்தூளாகக் குறைக்கிறது. தொழில்துறை குண்டு ஆலைகள் தொடர்ச்சியாக இயங்கலாம், ஒரு முனையில் ஊட்டப்பட்டு மறுமுனையில் வெளியேற்றப்படும். பெரிய மற்றும் நடுத்தர அளவிலான குண்டு ஆலைகள் அவற்றின் அச்சில் எந்திரவியல் மூலம் சுழற்றப்படுகின்றன, ஆனால் சிறியவை பொதுவாக உருளை வடிவ மூடிய கொள்கலனைக் கொண்டிருக்கும், அக்கொள்கலன் இரண்டு சுழல் தண்டுகளின் மீது நின்றிருக்கும் ( கப்பிகள் மற்றும் வார்கள் சுழலும் இயக்கத்தை கடத்துவதற்குப் பயன்படுத்தப்படுகின்றன). rock tumbler என்ற ஒன்று அதே அடிப்படையில் செயல்படுகிறது. குண்டு ஆலைகள் வெடி பொருட்கள் மற்றும் வெடிமருந்து உற்பத்தியிலும் பயன்படுத்தப்படுகின்றன, ஆனால் flash powder போன்ற சில வெடி பொருட் கலவைகளின் தாக்க உணர்திறன் காரணமாக, அவற்றின் உற்பத்திக்கு பயன்படுத்த முடியாது. உயர்தர குண்டு ஆலைகள் விலை உயர்ந்தவை மற்றும் 5 நா.மீ. வரை சிறிய கலவை துகள்களை அரைத்து, மேற்பரப்பு மற்றும் எதிர்வினை விகிதங்களை பெருமளவில் அதிகரிக்கும்.

critical speed-ன் அடிப்படையில், அரைத்தல் வேலை நடக்கிறது. critical speed என்பது துகள்களை அரைப்பதற்கு காரணமான எஃகு குண்டுகள் உருளை ஓட்டினை ஒட்டி சுழலத் தொடங்கும் வேகம் ஆகும், இதனால் துகள்கள் மேலும் அரைக்கப்படுவதில்லை.

குண்டு ஆலைகள் எந்திரக் கலவை செயல்முறையில் பரவலாகப் பயன்படுத்தப்படுகின்றன [7] இதில் அவை அரைக்கவும் cold welding-காகவும், பொடிகளிலிருந்து உலோகக் கலவைகளை உற்பத்தி செய்யவும் பயன்படுத்தப்படுகின்றன. [8]

குண்டு ஆலை என்பது நொறுக்கப்பட்ட பொருட்களை அரைப்பதற்கான ஒரு முக்கிய எந்திரமாகும், மேலும் இது சீமைக்காரை, சிலிக்கேட்டுகள், refractory பொருட்கள், உரம், கண்ணாடி சுட்டாங்கல் போன்ற பொடிகளுக்கான உற்பத்தி வரிசைகளிலும், இரும்பு மற்றும் இரும்பு அல்லாத உலோகங்களுக்கான தாது ஆயத்த செயல்முறைகளுக்காகவும் பரவலாகப் பயன்படுத்தப்படுகிறது. தாதுக்கள் மற்றும் பிற பொருட்களை, குண்டு ஆலையானது ஈரமாகவோ அல்லது உலர்ந்ததாகவோ அரைக்கும். பொருட்களை வெளியேற்றும் முறைகளுக்கு ஏற்ப இரண்டு வகையான குண்டு ஆலைகள் உள்ளன: தட்டி வகை மற்றும் வழியும் வகை. பல வகையான அரைக்கும் ஊடகம் ஒரு குண்டு ஆலையில் பயன்படுத்த ஏற்றது, ஒவ்வொன்றின் ஆக்கப்பொருளுக்கு ஏற்ப அதனதன் குறிப்பிட்ட பண்புகள் மற்றும் நன்மைகள் உள்ளன. அளவு, அடர்த்தி, கடினத்தன்மை மற்றும் கலவை ஆகியன அரைக்கும் ஊடகத்தின் முக்கிய பண்புகளாகும்.

- அளவு: அரைக்கும் ஊடகம் சிறியதாக இருந்தால், அரைக்கப்பட்டு வெளியேற்றப்படுபவை சிறிய துகள்களாக இருக்கும். அரைக்கப்பட வேண்டிய பொருட்களிலேயே மிகப்பெரியவற்றைவிட அரைக்கும் ஊடகங்கள் கணிசமான அளவு பெரியதாக இருக்க வேண்டும்.

- அடர்த்தி: அரைக்கப்பட வேண்டிய பொருட்களை விட அரைக்கும் ஊடகம் அடர்த்தியாக இருக்க வேண்டும். அரைக்கும் ஊடகம் அரைக்க வேண்டிய பொருளின் மேல் மிதந்தால் அது சிக்கலாகிவிடும்.

- கடினத்தன்மை: அரைக்கும் ஊடகமானது பொருளை நீடித்து அரைக்கும் அளவுக்கு இருக்க வேண்டும், ஆனால், இயன்றளவுக்கு அது உருளையை தேய்க்கும் அளவுக்கு உறுதியானதாக இருக்காது.

- கலவை: பல்வேறு அரைக்கும் பயன்பாடுகளுக்கு ஏற்ப சிறப்புத் தேவைகள் உள்ளன. இந்தத் தேவைகளில் சில, அரைக்கப்பட்டு வெளியேற்றப்படுபவற்றில் சில அரைக்கும் ஊடகங்கள் இருப்பதை அடிப்படையாகக் கொண்டவை, மற்றவை, அரைக்கும் ஊடகங்கள் அரைக்கப்பட்டு வெளியேற்றப்படும் பொருளுடன் எவ்வாறு எதிர்வினை ஆற்றும் என்பதை அடிப்படையாகக் கொண்டது.

- வெளியேற்றப்படும் பொருளின் நிறம் முக்கியத்துவம் வாய்ந்ததாக இருந்தால், அரைக்கும் ஊடகத்தின் நிறம் மற்றும் பொருள் ஆகியவற்றைக் கருத்தில் கொள்ள வேண்டும்.

- குறைந்தளவு கலப்படம் முக்கியமானதாக இருக்கும்போது, அரைக்கப்பட்டதிலிருந்து எளிதாகப் பிரிப்பதற்கேற்ப அரைக்கும் ஊடகம் தேர்ந்தெடுக்கப்படலாம் (எ.கா. துருவேறா எஃகு ஊடகத்தில் இருந்து வெளியாகும் எஃகு துகளை இரும்பு அல்லாத பொருட்களிலிருந்து காந்தம் மூலம் பிரிக்கலாம்). இப்பிரிப்புக்கு மாற்றாக, அரைக்கப்படுவதில் உள்ள பொருளையே அரைக்கும் ஊடகத்திற்கும் பயன்படுத்தலாம்.

- எரியக்கூடிய பொருட்கள், தூள் வடிவில் இருக்கும்போது வெடிக்கும் தன்மை கொண்டவை. எஃகு ஊடகமானது தீப்பொறியை உருவாக்கி, அரைக்கப்படும் பொருட்களை பற்றவைக்கும் மூலமாக மாறும். எனவே ஈரமாக அரைப்பது அல்லது சுட்டாங்கல்சுட்டாங்கல் அல்லது ஈயம் போன்ற தீப்பொறி உருவாக்காத ஊடகத்தினை தேர்ந்தெடுக்கப்பட வேண்டும்.

- இரும்பு போன்ற சில ஊடகங்கள் அரிக்கும் பொருட்களுடன் வினைபுரியலாம். இந்த காரணத்திற்காக, அரைக்கும் ஊடகங்களாக துருவேறா எஃகு, சுட்டாங்கல் மற்றும் தீக்கற்கள் ஒவ்வொன்றையும், அரிக்கும் தன்மையுடைய பொருட்களை அரைக்கும் போது பயன்படுத்தப்படலாம்.

அரைக்கும் அறைக்குள் சுற்றுப்புற காற்றுடன் ஏற்படக்கூடிய ஆக்னேற்றம் அல்லது வெடிக்கும் விளைவுகளைத் தடுக்க, அரைக்கும் அறையை ஒரு மந்த தடுப்பு வாயுவால் நிரப்பலாம்.

குண்டு ஆலையின் நன்மைகள்[தொகு]

குண்டு அரவை மற்ற அமைப்புகளை விட பல நன்மைகளைக் கொண்டுள்ளது: நிறுவல் மற்றும் அரைக்கும் ஊடகத்தின் செலவு குறைவு; குண்டின் விட்டத்தை மாற்றுவதன் மூலம் கொள்ளளவு மற்றும் துகள்களின் அளவை மாற்றலாம்; இது தொகுப்பு மற்றும் தொடர்ச்சியான வேலைக்கு ஏற்றது; இது திறந்த மற்றும் மூடிய சுற்று அரைப்பு வகைகளுக்கு ஏற்றது; இது அனைத்து மட்ட கடினத்தன்மை கொண்ட பொருட்களுக்கும் ஏற்றது.

வகைகள்[தொகு]

பொதுவான குண்டு ஆலைகளைத் தவிர, கோள்வடிவ குண்டு ஆலை எனப்படும் இரண்டாவது வகை குண்டு ஆலை உள்ளது. கோள்வடிவ குண்டு ஆலைகள் பொதுவான குண்டு ஆலைகளை விட சிறியவை மற்றும் முக்கியமாக ஆய்வகங்களில் மாதிரி பொருட்களை மிக சிறிய அளவுகளில் அரைக்க பயன்படுத்தப்படுகின்றன. ஒரு கோள்வடிவ குண்டு ஆலை குறைந்தது ஒரு அரைக்கும் குடுவையைக் கொண்டுள்ளது, இது சூரிய சக்கரம் என்று அழைக்கப்படுவதில் அச்சிலிருந்து விலகி பொருத்தப்பட்டிருக்கும். சூரிய சக்கரத்தின் இயக்க திசையானது அரைக்கும் குடுவைகளின் இயக்க திசைக்கு நேர்மாறானது (விகிதம்: 1:-2 அல்லது 1:-1). அரைக்கும் குடுவைகளில் உள்ள அரைக்கும் குண்டுகள், கோரியோலிசு விசைகள் என்று அழைக்கப்படும் மேலடுக்கப்பட்ட சுழற்சி இயக்கங்களுக்கு உட்படுத்தப்படுகின்றன. குண்டுகள் மற்றும் அரைக்கும் குடுவைகளுக்கு இடையே உள்ள வேக வேறுபாடு உராய்வு மற்றும் தாக்க விசைகளுக்கு இடையே ஒரு தொடர்பை உருவாக்குகிறது, அது அதிகமான நிலையற்ற ஆற்றல்களை வெளியிடுகிறது. இந்த ஆற்றல்களுக்கிடையேயான செயல்பாடானது கோள்வடிவ குண்டு ஆலையை அரைக்கப்படும் பொருட்களின் அளவைக் குறைப்பதற்கான அதிகப்படியான மற்றும் மிகவும் பயனுள்ளதாக்குகிறது.

மேலும் பார்க்கவும்[தொகு]

- சீமைக்காரை ஆலை

- Tumble finishing

- செங்குத்துருளை ஆலை

குறிப்புகள்[தொகு]

- ↑ Lynch, A.; Rowland C (2005). The history of grinding. SME. பன்னாட்டுத் தரப்புத்தக எண்:0-87335-238-6. https://books.google.com/books?id=Kj7PSOqTZ3IC.

- ↑ US Army (1989), Department of the Army technical manual: military explosives (TM 9-1300-214), pp. 10–8.

- ↑ Takacs, Laszlo (January 2002). "Self-sustaining reactions induced by ball milling". Progress in Materials Science 47 (4): 355–414. doi:10.1016/S0079-6425(01)00002-0.

- ↑ Takacs, Laszlo (January 2002). "Self-sustaining reactions induced by ball milling". Progress in Materials Science 47 (4): 355–414. doi:10.1016/S0079-6425(01)00002-0.

- ↑ "Mechanochemical breakthrough unlocks cheap, safe, powdered hydrogen". New Atlas (in அமெரிக்க ஆங்கிலம்). 2022-07-19. பார்க்கப்பட்ட நாள் 2022-07-28.

- ↑ Mateti, Srikanth; Zhang, Chunmei; Du, Aijun; Periasamy, Selvakannan; Chen, Ying Ian (2022-07-09). "Superb storage and energy saving separation of hydrocarbon gases in boron nitride nanosheets via a mechanochemical process" (in en). Materials Today. doi:10.1016/j.mattod.2022.06.004. பன்னாட்டுத் தர தொடர் எண்:1369-7021. https://www.sciencedirect.com/science/article/pii/S1369702122001614.

- ↑ Florez-Zamora, M. I. (2008). "Comparative study of Al-Ni-Mo alloys obtained by mechanical alloying in different ball mills". Rev. Adv. Mater. Sci. 18: 301. http://www.ipme.ru/e-journals/RAMS/no_31808/martinez3.pdf.

- ↑ Mechanical Alloying Technology, Institute of Materials Processing